|

| 联系方式 |

地址:

江苏省启东市城东工业园区

电话:

0513-83320018

手机:

13906284339

联系人:

陈维多

电子邮箱:

fbdq@fbdq.com

|

|

|

| 您现在的位置:网站首页 -

防爆电器常识

|

|

防爆电气产品砂型铸造的造型方法

|

| 发布时间:

2019/5/23 9:57:13 |

在防爆电气产品砂型铸造中,造型是铸造过程中最为基本的工序。防爆电气产品砂型铸造的造型方法分为手工造型和机器造型。

1.手工造型

手工造型就是在造型过程中紧砂和起模等主要工序都是由手工完成的造型工序。这种方法操作灵活,工艺成本低,生产准备周期短,但是,它对操作人员的技能要求高,铸件质量较差,生产效率低,劳动强度大。

手工造型按照砂箱特征和模样特征分类如下:

(1)按照砂箱特征分类

①两箱造型。这种方法适于各种结构的铸件,只需两个砂箱,分型面可以是平面也可以是曲面,操作简单,应用较广。

②三箱造型(或多箱造型)。这种方法适于中部截面小于两端的铸件。这种铸件在起模时不易取出模样,但采用三个砂箱(分开模)时便可以方便地取出模样。分型面有两个(或多个),均为平面。这种方法操作简单,应用较广。

(2)按照模样特征分类

①整模造型。这种方法适于整体模样,只需两个砂箱,分型面为平面,操作简单,应用较广。

②分模造型。这种方法适于分开模样,需要两个或三个砂箱,分型面一般为平面,操作简单,多适用于回转体零件。

除此之井,按照模样特征分类还有一些其他的,例如活块造塑、刮板造型等,读者如有需要,请自行查阅相关标准和参阅有关文献。

2.机器造型

机器造型就是在造型过程中紧砂和起模等主要工序都是由机器完成的防爆正压柜造型工序。这种方法生产效率高,砂型质量好,铸件质量自然也好,但是,其工艺装备费用较高。生产准备周期较长。

机器造型是由造型机械完成的。机器造型方法有多种,常用的有以下几种:

(1)微震压实造型

这是一种在微震压实造型机的高频率低振幅振动作用下依靠型砂的惯性力同时紧实或随后紧实型砂的造型方法。这种方法的型砂紧实均匀,生产效率较高,但是噪声较大。

(2)射砂造型

这是一种由射砂机的射砂机构将型砂高速射入造型室内,并由射砂机的活塞压实型砂的造型方法。这种方法的造型、起模和合型是由同一组导杆精确导向完成的,不易产生错箱,因而铸件尺寸精度高,噪声小,但是,分型面是垂直的,需要调整分型工艺,下芯较为困难。

(3)抛砂造型

这是一种由抛砂机完成的造型方法。型砂在抛砂机抛砂头离心力作用下抛入砂箱并紧实。这种方法适用予制造较大的砂型,可以大大地降低劳动强度和节省劳动力。

有关机器造型的各种造型机械的工作原理、操作方法和安全注意事项,请读者自行参阅有关机械的使用说明文件,这里无须详述。2.3.4浇注位置和分型面

1.浇注位置浇注位置是指在浇注时铸件在型腔中的空阌位置。它对铸件的质量影响很大;正确地选择浇注位置是保证铸件质量的重要措施之一。

通常情况下,人们在选择浇注位置时应该遵循以下的基本原则:

①应该把铸件的重要工作面、加工面放置在型腔的下箍或侧面。因为,在浇注过程中。浇注金属液中非金属夹杂物会浮在金属液上面,还会有一些气体从中析出,这些都会使铸件上层出现气孔、砂眼、夹渣以及金栩组织疏松等缺陷,两在筹型底部浇注金属蔽比较纯净,而且凝固速度较快,在浇注金属液静压力作用下铸件金相组织致密。

②应该把铸件薄而大的平面放置在型腔的下面(图2.3)和(或)侧面。因为。在浇注过程中,浇注金属液到达型腔下部所经的路程及时问短,而且凝固也快。可以防止出现浇不足和(或)冷隔等缺陷;炽热的浇注金属液会使铸型型腔上部变形。

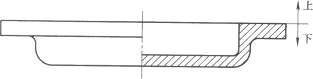

图2.3 隔爆型接线箱箱盖浇注位置示意图

假若薄而大的平面放在上面就会使铸件表面出现夹砂等缺陷。

对于隔爆型接线箱箱盖这样类型的铸件,机械加工面在上边(法兰部分) (图2.3)。其余表面不需要加工。当它的大平面和侧面处于下面和侧面时,铸件能够获得致密的金相组织,能够较好地抵抗内部的爆炸压力冲击,而当加工部分在型腔上面时,虽然浇注金属液中非金属夹杂物会浮在金属液上面可能使铸件表面出现气孔、砂眼、夹渣以及金相组织疏松等缺陷,但是只要适当地增加机械加工余量就可以消除这一部分可能出现的这些缺陷。

③应该将铸件的厚大部分放置在型腔的上面和(或)侧面。因为铸件的厚大部分在凝固过程中容易出现缩孔和缩松等缺陷,放置在上面和(或)侧面,便于配置冒口,进行补缩,实现顺序凝固。

④应该尽可能地减少型芯数量,便于安放和排气。

上述这些仅仅是一个原则,人们应该根据自己的具体情况和防爆电气设备的结构特点灵活运用。

这里需要说明的名词术语是:

“铸型”是指使用型砂、金属或其他耐火材料建成,包括形成铸件形状的空腔、型芯和浇冒口系统的组合整体。当砂型使用砂箱支撑时,砂箱也是铸型的组成部分。

“型腔”是指铸型中造型材料所包围的空腔部分,但是不包括防爆电器摸样的芯头部分形成的相

“冷隔”是指在铸件上穿透或不穿透、边沿呈圆角状的裂缝;多出现在远离浇口的宽大上表面或薄壁处以及浇注金属液汇合处等部位。

“缩孔”和“缩松”是指浇注金属液在铸型内的冷却过程(液态收缩和凝固收缩)中体积会变小,若缩小的这部分体积的型腔容积得不到补偿便会在冷却列室温的铸件内形成容积大小不同的孔洞,大而独立者被称为缩孔,小而密集者被称为缩松,缩孔量倒圆锥形。大多隐藏在铸件内部;缩松是细而小的缩孔,大多分布在铸件内某些区域中。

“顺序凝固”,也称“定向凝固”,是指铸件按照一定方向从一部分向另一部分逐渐凝固的过程;通常情况下,这种凝固是向着冒口方向逐步进行的。

2.分型面

分型面是指铸型备组元阅的接触表面,也就是说,铸型的各个半铸型之间的接合面。通

常情况下,分型面是在浇注位置确定之后再来确定的,当然也可以同时确定浇注位置和分型面。但是不管如何,人们应该认真分析各种方案,适当地调整浇注位置或分型面。分型面的选择正确与否,同样是影响铸件质量的重要因素之一。

在确定分型面时,人们应该遵守以下的基本原则

①分型面的选择应该便于起模,而且还不损坏铸型,一般选在铸件的最大截面上,并且尽可能地采用平面(图2.4),而且尽可能地减少其数量(图2.5)。

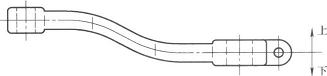

某铸件分型面示意图 a)不合理b)合理

在图2.4中,图2.4a所示分型面为曲面,必须采用挖砂造型或假箱造型工艺,增了造型的难度和工艺成本;而图2.4b所示分型面为平面,便于起模,是合理的。

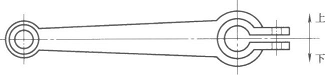

图2.5 三适铸件分型面示意图 a)零件图 b)三个分型面 c)两个分塑面 d)一个分型面

在图2.5中,尽管分型面都是平面,但是数量不同;图2.5b所示有三个分型面,意味着应该采用四箱造型,图2.5c所示有两个分型面,意味着需要三箱造型,图2.5d所示只有一个分型面,只需两箱造型。之所以会是这样,是由于浇注位置不同所引起的。调整浇注位置往往可以减少分型面数量。显然,图2.5d所示的分型面是一个且是平面,便于起模,是最优方案。

②分型面的选择应该尽可能地使铸件的大部分或全部,或重要的加工面、基准面处于同一半铸型中。如此可以防止不允许的错型(错箱),很好地保证铸件的精度。

③分型面的选择应该尽可能地减少型芯和活块的数量。

④分型面的选择应该尽可能地使型腔和主要型芯位于下箱;这样便于造型、下芯、合箱和检验铸件的壁厚。但是下箱型腔的深度要适当,要避免使用吊芯和较大的吊砂。

这里需要说明的名词术语是:

“活块”是指模样上可以拆卸或能够活动的部分。在整体模样或型芯和侧面有伸出部分时,这部分常常做成活块,在起模或脱芯后,可以取出。

“错型”,也称“错箱”,是指铸件的一部分与另一部分在分型蔺处相互错开的状态。

“吊芯”或“吊砂”是指铸型的上型(上箱)向下登(下籍)突出的型芯或砂块。防爆电气产品用铸造铁合金

|

|

|

|

|